關鍵詞:溴碳酚醛;微膠囊;超薄型;防火涂料;耐水性

1引言

由于鋼結構具有質量輕、強度高、施工方便等優點,正日益廣泛地使用于大型建筑中。但是鋼結構的耐火性能很差,極易導熱,在自身溫度超過540℃時,其機械強度幾乎全部喪失[1]。此時便會導致建筑物不能支撐自身質量而坍塌,從而給人們的生命和財產帶來巨大的損失。溴系阻燃劑 的分解溫度大多在200~300℃,與各種高聚物材料的分解溫度相匹配,因此能在最佳時刻,于氣相及凝聚相同時起到阻燃作用,添加量最小,阻燃效果最好, 是目前應用最為廣泛的阻燃劑[2]。歐盟規定自2006年1月1日起,在歐盟國家銷售的所有電子電氣設備,不能含有多溴聯苯及多溴二苯醚。但其它溴系阻燃 劑卻不在禁止范圍內,而且經過專家多方論證,證明多數溴系阻燃劑不會對環境產生惡劣影響[3]。所以將溴元素引入到高分子材料中,可達到提高涂料裝飾性和 耐火極限的目的。但是,市場上銷售的超薄膨脹型防火涂料還存在一定的缺陷,如耐水性不好,遇水易脫落、膨脹等,耐久性也欠佳[4]。由于防火涂料中大量使 用的阻燃劑能溶于水而造成超薄型鋼結構防火涂料的耐候性差,為解決成碳劑季戊四醇水溶性大而造成的涂層耐水性差的問題,本研究采用界面縮聚法對季戊四醇進 行微膠囊化,極大地提高了涂層的耐水性。

2試驗部分

2.1原料

對溴苯酚,工業品;苯酚,分析純;甲醛,分析純;異佛爾酮二異氰酸酯(IPDI),工業品;二苯甲烷二異氰酸酯(MDI),工業品;HDI縮二脲,工業品;甲苯二異氰酸酯(TDI),工業品;E-44,工業品;聚磷酸銨,優級;三聚氰胺,優級;季戊四醇,工業品。

2.2儀器

QFD型電動漆膜附著力測定儀,天津市材料試驗機廠;涂膜火焰噴射燃燒測試儀,自制;QZM錐形研磨機,天津偉達試驗機廠;DJ1C-60W增力電動攪拌器等。

2.3試驗過程

2.3.1溴碳酚醛樹脂的制備

將對溴苯酚和苯酚以1∶1物質的量比混合后加入到裝有攪拌裝置和冷凝管的100mL的圓底燒瓶中,攪拌加熱使其完全融化,降溫至58℃后加入37%的甲 醛溶液(酚醛物質的量比為1.00∶0.75),攪拌混合均勻后,加入對溴苯酚和苯酚總量的1%的草酸溶液。緩慢加熱至沸騰,持續1~2h,當黏度達到一 定標準后停止加熱,靜置30min,水洗(水溫60~70℃)6~7次使pH接近7,然后減壓脫去水、甲醇等雜質,溫度不超過130℃。

2.3.2季戊四醇微膠囊的制備

將70mL二甲苯和2mLSpan-80混合后加入裝有攪拌裝置和冷凝管的250mL的三口瓶中,并在室溫下不斷快速攪拌10min。再將2g季戊四醇 溶解在100mL蒸餾水中后加入三口瓶中,同樣在室溫下不斷快速攪拌。10min后,將5.55g異佛爾酮二異氰酸酯(IPDI)、20mL二甲苯以及 0.5mL二月桂酸二丁基錫催化劑混合后加入,并在70℃水浴加熱下快速攪拌約5h。倒出后用二甲苯對微膠囊進行多次洗滌,除去其中含有的Span- 80,然后在60℃下烘干[5-6]。

2.3.3超薄型鋼結構防火涂料的制備

先將溴碳酚醛樹脂和E-44溶于環己酮和醋酸丁酯中,再依此加入聚磷酸銨、三聚氰胺、季戊四醇微膠囊、三氧化二銻、氯化石蠟和鈦白粉,分散均勻后將其研磨至規定細度即可。

3結果與討論

3.1溴碳酚醛樹脂合成原料對樹脂性能的影響

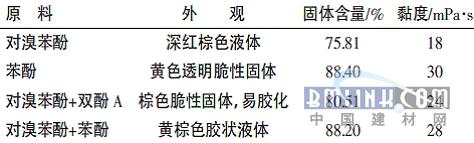

不同原料對溴碳樹脂性能的影響見表1。

注:黏度為50%乙醇溶液的黏度。

從表1可以看出,相同條件下僅采用對溴苯酚作為原料所得樹脂的固體含量及黏度都比較低,主要是因為對位Br的位阻較大,從而影響其聚合度;雙酚A與對溴苯酚作為原料時由于雙酚A的活性比較強,導致樹脂極易凝膠,合成工藝不好控制;因此選用對溴苯酚和苯酚作為原料。

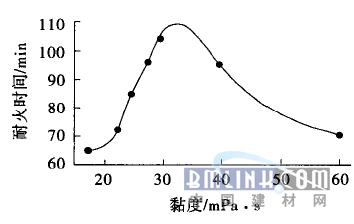

黏度對耐火極限的影響見圖1。

從圖1可以看出,當溴碳酚醛樹脂黏度在30~35mPa·s時,防火涂料的耐火時間達100min以上,在此黏度條件下,防火涂料灼燒發泡倍率大、碳化層硬度高,能有效地阻止鋼結構的溫度升高,因此合成溴碳酚醛樹脂的適宜黏度應控制在33mPa·s左右。

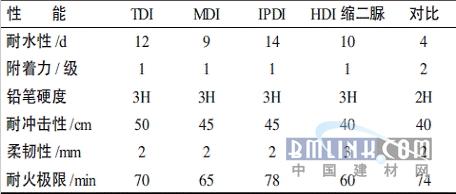

3.3不同異氰酸酯與季戊四醇微膠囊化后性能比較

選用不同種類的異氰酸酯對季戊四醇進行微膠囊化,其對涂層性能的影響見表2。

從表2可以看出,不同材料微膠囊化后的季戊四醇加入涂料后,涂料涂膜的耐水性從4d提升 到14d,附著力提高了1級,硬度也提高了1級,耐沖擊性從40cm提升到50cm,耐火極限、柔韌性與沒有加入微膠囊的涂料無太大區別。TDI有明顯的 刺激性與毒性,以其制備的涂料涂膜易泛黃,耐候性差;MDI制備的涂料涂膜雖強度高、耐磨性好,但非常容易泛黃;HDI縮二脲雖然可用作高耐候、保光、保 色性優良的外用涂料,但其包覆的微膠囊顆粒較大,不適合加入涂料;IPDI同樣具有異氰酸酯的優點,所制的涂料涂膜不泛黃,耐候性好,而且IPDI包覆的 微膠囊加入涂料后的測試表明,IPDI的效果非常好。故選擇IPDI包覆季戊四醇。

3.4IPDI包覆微膠囊的反應時間和溫度對涂層耐水性的影響

對IPDI包覆季戊四醇 進行微膠囊化,現對微膠囊化反應的時間和溫度對涂層耐水性的影響作討論,IPDI包覆微膠囊反應時間對涂層耐水性的影響從表3和表4可以看出,IPDI包 覆季戊四醇的最佳反應溫度為70℃,反應時間為5h,耐水性最高可達14d。從圖2放大400倍的微膠囊電鏡照片可以看出,微膠囊顆粒圓整,表面光滑,顆 粒相對均勻。

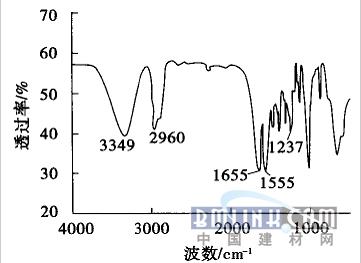

從圖4可以看出,1655cm-1處可以歸屬為伯酰胺中CO的伸縮振動 峰,3349cm-1可以歸屬為伯酰胺的N—H基團伸縮振動峰,1555cm-1可以歸屬為伯酰胺N—H基團面內彎曲吸收峰,2960cm-1處可以歸屬 為—CH3基團的伸縮振動吸收峰,1237cm-1可以歸屬為酯的C—O基團的吸收峰。

3.6微膠囊化季戊四醇的用量對涂料性能的影響

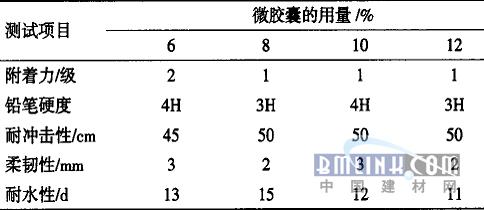

涂料配方的其它組分不變,細度為30μm,改變微膠囊的加入量,考察涂料的附著力、耐沖擊、柔韌性、硬度等性能,結果見表5。

從表5可以看出,附著力基本都為1級,當微膠囊的用量為6%時,涂料的附著力不太好;當 微膠囊的用量為8%和12%時,硬度為3H或4H;耐沖擊性只有微膠囊用量為6%的為45cm,其它都為50cm;柔韌性在微膠囊的用量為8%和12%時 可達到2mm,其余為3mm;當用量為8%時,耐水性可達15d。故得出季戊四醇微膠囊用量為8%時,涂料的性能最好。

4防火涂料的測試結果

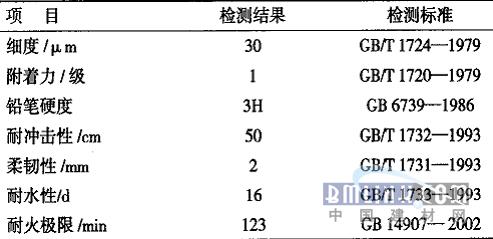

通過多次試驗,得到防火涂料的最佳配方,其性能檢測結果見表6。

5結語

通過溴碳酚醛樹脂合成與季戊四醇微膠囊化的實施與討論,可以得出如下結論:

⑴酚醛物質的量比為1.00∶0.75,草酸用量為1%,用作防火涂料的溴碳酚醛樹脂的最佳黏度是33mPa·s。

⑵用IPDI包覆季戊四醇,IPDI包覆季戊四醇的最佳反應溫度為70℃,反應時間為5h,季戊四醇微膠囊用量為8%時,涂料的性能最好。

⑶經IPDI對季戊四醇進行微膠囊化用于防火涂料,防火涂料性能得到很大提高,耐水性達16d,附著力1級,硬度3H,柔韌性2mm,耐火極限123min。